ระบบการเรียงลำดับด้วยแสงขั้นสูงในการผลิตชิ้นส่วนอิเล็กทรอนิกส์

2025-07-01 22:43ระบบการเรียงลำดับด้วยแสงขั้นสูงในการผลิตชิ้นส่วนอิเล็กทรอนิกส์

การควบคุมคุณภาพที่ขับเคลื่อนด้วยความแม่นยำสำหรับ เอ็มแอลซีซี, แอลทีซีซี, ไอซี และแกนเฟอร์ไรต์

I. ความท้าทายของอุตสาหกรรมและความจำเป็นทางเทคโนโลยี

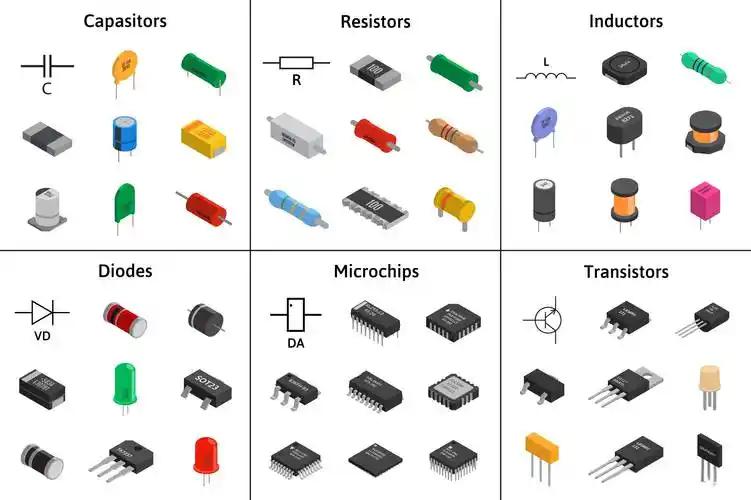

การผลิตส่วนประกอบอิเล็กทรอนิกส์ต้องการความแม่นยำระดับไมครอนสำหรับการผลิตปริมาณมาก ดังที่แสดงในภาพที่แสดง ตัวเก็บประจุเซรามิกหลายชั้นขนาดเล็ก (เอ็มแอลซีซี) เซรามิกที่ผ่านการเผาร่วมที่อุณหภูมิต่ำ (แอลทีซีซี) ตัวต้านทาน/ตัวเหนี่ยวนำขนาดชิป ไอซี และแกนเฟอร์ไรต์ จำเป็นต้องมีความสามารถในการตรวจจับข้อบกพร่องที่เกินขีดจำกัดการมองเห็นของมนุษย์:

เกณฑ์ความคลาดเคลื่อน: การจัดตำแหน่งอิเล็กโทรด เอ็มแอลซีซี ไม่ถูกต้อง <5μm

ข้อบกพร่องที่สำคัญ:รอยแตกร้าวขนาดเล็ก แอลทีซีซี ≤20μm

ความต้องการปริมาณงาน:การคัดแยกชิ้นส่วน เอสเอ็มดี ที่ ซซซซซ30,000 ยูพีเอช

เครื่องคัดแยกด้วยแสงช่วยแก้ปัญหาเหล่านี้โดยบูรณาการการถ่ายภาพแบบไฮเปอร์สเปกตรัม การเรียนรู้เชิงลึก และระบบอัตโนมัติของหุ่นยนต์เพื่อทดแทนการตรวจสอบด้วยมือที่อาจเกิดข้อผิดพลาดได้

ครั้งที่สอง. สถาปัตยกรรมการเรียงลำดับด้วยแสงเฉพาะส่วนประกอบ

1. ส่วนประกอบเซรามิก เอ็มแอลซีซี/แอลทีซีซี

การตรวจจับข้อบกพร่อง-

∙ รอยบุ๋ม/รอยขีดข่วนบนพื้นผิว → การถ่ายภาพแบบดาร์กฟิลด์โคแอกเซียล 5MP

∙ การแยกชั้น → การถ่ายภาพด้วยคลื่นเทราเฮิร์ตซ์ใต้ผิวดิน

∙ เลือดออกของอิเล็กโทรด → การวิเคราะห์ความแปรปรวนของสี (ΔE<0.1)การตรวจสอบมิติ-

∙ การวัดความหนาด้วยเลเซอร์แบบสามเหลี่ยม (ความแม่นยำ ±2μm)

∙ การตรวจจับการบิ่นขอบผ่านอัลกอริทึมการจับคู่รูปหลายเหลี่ยม

2. ตัวต้านทาน/ตัวเหนี่ยวนำแบบชิป

การตรวจสอบพารามิเตอร์-

∙ ความสมบูรณ์ของการชุบสิ้นสุด → กล้องจุลทรรศน์แบบออปติคอล 20X

∙ การทำเครื่องหมายความสามารถในการอ่าน → โอซีอาร์ ด้วยอัตราการอ่าน 99.97%

∙ ความเป็นระนาบเดียวกัน → แสงโครงสร้าง 3 มิติ (ความละเอียด Z 10 นาโนเมตร)การให้คะแนนผลงาน-

∙ การวัด ทีซีอาร์ โดยใช้การถ่ายภาพความร้อนระหว่างการทดสอบความเครียด

3. วงจรรวม

การตรวจสอบเฟรมตะกั่ว-

∙ พิน ความอยู่ร่วมกันเป็นระนาบ → มัวร์ อินเตอร์เฟอโรมิเตอร์

∙ การเชื่อมประสานลูกเหล็ก → การวิเคราะห์การสะท้อนของ ไออาร์

∙ ข้อบกพร่องในการยึดลวด → การเคลือบฟิล์มเอกซเรย์ด้วยความละเอียด 1 ไมโครเมตรการควบคุมการปนเปื้อน-

∙ ตรวจจับอนุภาคได้ตามมาตรฐาน ไอเอสโอ ระดับ 3

4.แกนเฟอร์ไรต์

(อ้างอิงรูปภาพ: ส่วน "เฟอร์ไรต์ คอเร้ดดด ซ้ายล่าง)

ความสมบูรณ์ของวัสดุ-

∙ ช่องว่างอากาศ/รอยแตก → สเปกโตรสโคปีโดเมนเวลาเทราเฮิร์ตซ์

∙ ความแม่นยำของมิติ → การวัดแสงแบ็คไลท์แบบไร้เงา

∙ ความสม่ำเสมอของการเคลือบ → การถ่ายภาพด้วยแสงยูวี

ที่สาม. เทคโนโลยีระบบการเรียงลำดับหลัก

ก. ระบบย่อยออปติคัล

| เทคโนโลยี | ข้อมูลจำเพาะ | การใช้งานส่วนประกอบ |

|---|---|---|

| การถ่ายภาพแบบไฮเปอร์สเปกตรัม | ช่วง 400-1000nm ความละเอียด 5nm | การตรวจจับวัสดุปลอม |

| โครงสร้างแสง 3D | ความแม่นยำ เอยี 5μm, Z 200nm | การแมปความสูงของสารบัดกรี |

| กล้อง ทีดีไอ ความเร็วสูง | อัตราการสแกน 32,000 บรรทัดต่อวินาที | การตรวจสอบเว็บแบบเคลื่อนไหว |

| เอยี ธีต้า อัตโนมัติ | ความแม่นยำในการวางตำแหน่ง ±0.5μm | การตรวจสอบการแนบไฟล์ |

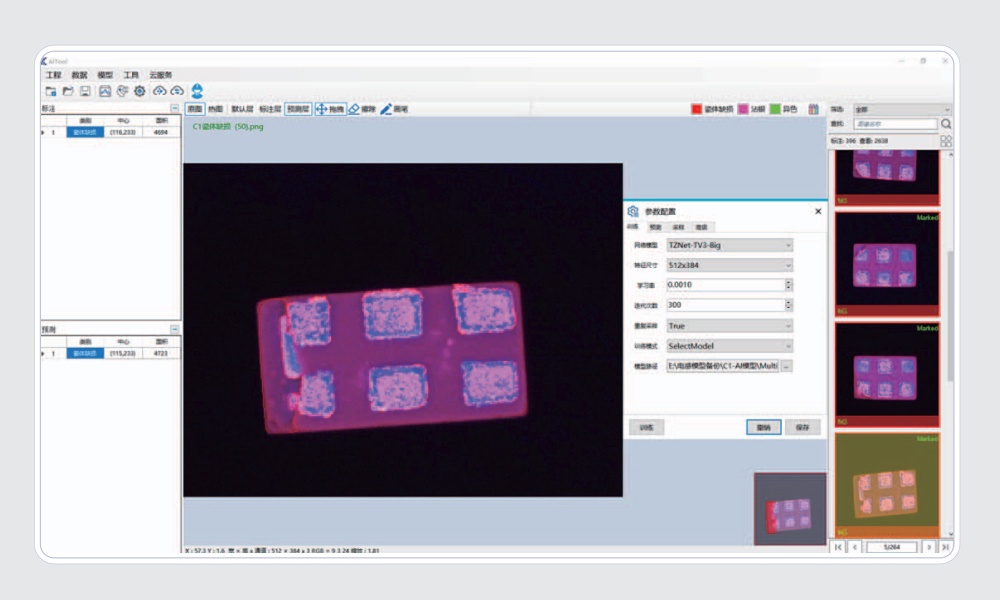

B. การจดจำข้อบกพร่องที่ขับเคลื่อนด้วย AI

เครือข่ายประสาทเทียมแบบ การบิดเบือน:ได้รับการฝึกอบรมจากภาพข้อบกพร่อง >1M

∙ การเรียนรู้แบบปรับตัวสำหรับโหมดความล้มเหลวใหม่ (เช่น หนวดดีบุก)อัลกอริทึมการตรวจจับสิ่งผิดปกติ-

∙ การจัดกลุ่มแบบไม่มีผู้ดูแลเพื่อการตรวจสอบข้อบกพร่องเป็นศูนย์เครื่องมือสร้างความสัมพันธ์แบบพารามิเตอร์-

∙ เชื่อมโยงข้อบกพร่องทางแสงกับประสิทธิภาพทางไฟฟ้า (เช่น การเสื่อมสภาพของค่า Q)

สี่. การบูรณาการกับการผลิตอัจฉริยะ

1. การนำอุตสาหกรรม 4.0 ไปปฏิบัติ

การเชื่อมต่ออุปกรณ์-

∙ โปรโตคอล วินาที/อัญมณี สำหรับการปรับกระบวนการแบบเรียลไทม์

∙ การรวมระบบ เอฟดีซี (การจำแนกการตรวจจับความผิดพลาด)การจำลองฝาแฝดแบบดิจิทัล-

∙ การเพิ่มประสิทธิภาพพารามิเตอร์การเรียงลำดับเสมือนก่อนการทำงานจริง

2. การจัดการวัสดุอัตโนมัติ

ตัวพาเฉพาะส่วนประกอบ-

∙ เอฟเฟกเตอร์ปลายสูญญากาศสำหรับแรงกระแทกจากการเร่งความเร็ว <1G

∙ ถาดวาฟเฟิลป้องกันไฟฟ้าสถิตพร้อมระบบติดตาม อาร์เอฟไอดี

V. คุณภาพที่วัดได้และประโยชน์ด้านต้นทุน

| เมตริก | ก่อนการคัดแยกด้วยแสง | หลังการใช้งาน |

|---|---|---|

| อัตราการหลบหนีจากข้อบกพร่อง | 820 ปอนด์/นาที | 2.7 ปอนด์/นาที |

| ความเร็วในการตรวจสอบ | 5,000 ยูพีเอช (เกียร์ธรรมดา) | 45,000 ต่อชั่วโมง |

| การปฏิเสธที่ผิดพลาด | 18% | 0.3% |

| ต้นทุนแรงงานซ่อมแซม | 18.50 บาท/กก. | 1.20 บาท/กก. |

แหล่งที่มาของข้อมูล: การศึกษาการผลิตส่วนประกอบระดับโลก กึ่ง E178

6. หก. กรณีศึกษาเฉพาะอุตสาหกรรม

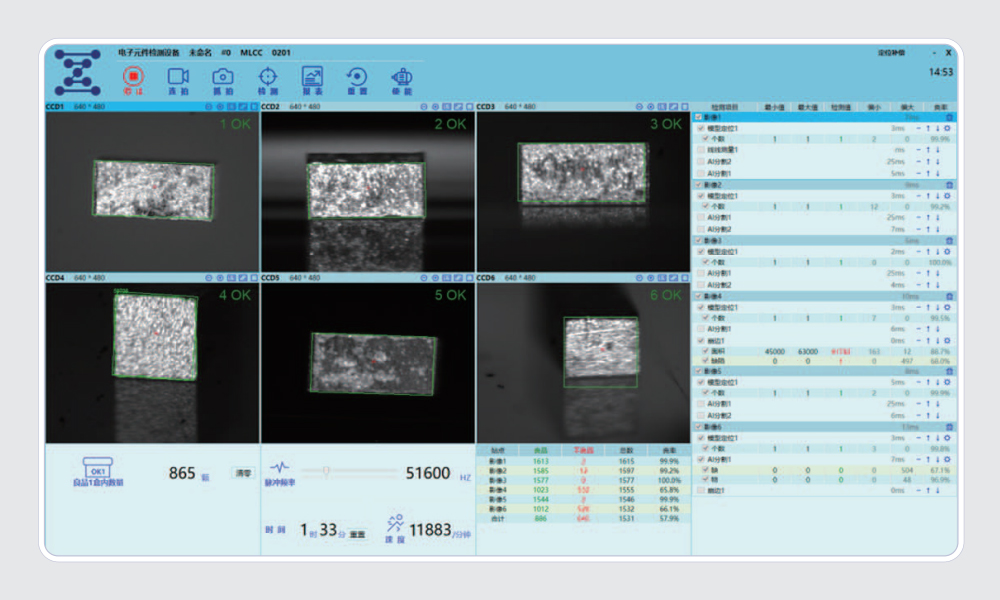

ก. การผลิต เอ็มแอลซีซี ของยานยนต์

ท้าทาย:การปฏิบัติตาม ประชาคมเศรษฐกิจอาเซียน-Q200 กำหนดให้มีรอยแตกร้าว 0 พีพีเอ็ม

สารละลาย-

∙ การตรวจสอบแบบอินไลน์เทราเฮิรตซ์พร้อมการครอบคลุม 99.999%

∙ การตรวจจับข้อผิดพลาดในการลงทะเบียนหลายชั้น <2μmผลลัพธ์-

∙ บรรลุความล้มเหลวในสนาม 0 ครั้งในส่วนประกอบมากกว่า 10 ล้านชิ้น

B. การจัดเรียงชิป ไอโอที ทางการแพทย์

ท้าทาย:การควบคุมการปนเปื้อนของอุปกรณ์ฝัง

สารละลาย-

∙ การบูรณาการห้องปลอดเชื้อตามมาตรฐาน ไอเอสโอ 14644-1 คลาส 4

∙ การตรวจสอบอนุภาคขนาด 0.1μmผลลัพธ์-

∙ ผ่านการตรวจสอบ อย. 21 ซีเอฟอาร์ ส่วน 11 โดยไม่มีข้อสังเกตใดๆ

ปกเกล้าเจ้าอยู่หัว. การปฏิบัติตามมาตรฐาน

ทดสอบไฟฟ้า: ไออีซี 60384-1 (MLCC หน่วยงานภาครัฐและภาคเอกชน), ไออีซี 60195 (เฟอร์ไรต์)

การสอบเทียบด้วยแสง:การตรวจสอบความถูกต้องตามมาตรฐาน ไอเอสโอ 5725

การตรวจสอบย้อนกลับ:การบันทึกข้อมูลระดับส่วนประกอบ เอส ที เอส ที E2919

8. แปด. การพัฒนาในอนาคต

เซ็นเซอร์ภาพควอนตัม:สำหรับการแก้ไขข้อบกพร่องใต้ผิวดินเกินขีดจำกัดการเลี้ยวเบน

การบูรณาการการประมวลผลแบบ ขอบ:การอนุมาน AI เฉพาะที่ มีเวลาแฝง <5ms

การผลิตแบบสีเขียว:การคัดแยกและการกู้คืนวัสดุที่มีการนำทาง (>95% การกู้คืนโลหะมีค่า)

บทสรุป

เครื่องคัดแยกด้วยแสงได้เปลี่ยนการผลิตชิ้นส่วนอิเล็กทรอนิกส์ให้กลายเป็นวิทยาศาสตร์ที่ขับเคลื่อนด้วยข้อมูล โดยการใช้สถาปัตยกรรมออปติกเฉพาะชิ้นส่วนดังที่แสดงไว้ในภาพ ตั้งแต่การตรวจจับการแยกตัวของ เอ็มแอลซีซี ไปจนถึงการวิเคราะห์โครงสร้างแกนเฟอร์ไรต์ ผู้ผลิตจึงสามารถรับประกันคุณภาพในระดับที่ไม่เคยมีมาก่อนพร้อมลดต้นทุนได้ การบรรจบกันของการถ่ายภาพหลายโหมด การเชื่อมต่ออุตสาหกรรม 4.0 และ AI เชิงปรับตัวได้ทำให้เครื่องคัดแยกด้วยแสงยังคงมีบทบาทสำคัญในการช่วยให้การปรับขนาดอุปกรณ์อิเล็กทรอนิกส์รุ่นต่อไปเป็นไปได้ โดยเฉพาะอย่างยิ่งสำหรับ 5G การใช้ไฟฟ้าในยานยนต์ และแอปพลิเคชัน ไอโอที ในอุตสาหกรรม